Captage des fumées au point de soudure pour un air propre dans l’atelier

Peut-on souder de manière optimale avec des torches aspirantes ? Par le passé, elles étaient souvent considérées comme peu maniables en raison des éléments de captage supplémentaires sur le bec, mais la situation évolue. Suite à des tests convaincants, la société Aebi Schmidt Nederland B.V. a opté pour un système d'aspiration haute dépression intégré à la torche. Plusieurs systèmes VacuFil de KEMPER sont désormais des composants élémentaires du nouveau concept de dépollution de l'air chez le constructeur néerlandais.

La qualité de l'air de l’atelier était déjà à un niveau acceptable. Mais en général, on était très proche des valeurs maximales légales. Ça n’était manifestement pas assez pour la société Aebi Schmidt Nederland B.V. afin de protéger la santé de ses employés. Il est vrai que les Pays-Bas ont déjà l'une des limites européennes les plus basses au niveau des concentration nocives sur le poste de travail. Mais l'entreprise, située à Holten, dans l'est du pays, souhaitait améliorer la qualité de l'air afin de réduire encore davantage la concentration de substances dangereuses, notamment dans l'atelier de soudage, en dessous de la limite prescrite de 1 mg/m³.

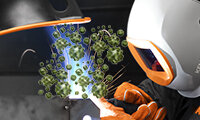

« L'un des objectifs d'Aebi Schmidt était clairement d'améliorer les conditions de travail », souligne Steven Koenderink, Facility Manager. « La qualité de l'air était l'une des questions centrales ici. » Par exemple, l'entreprise voulait bannir complètement de son site les substances dangereuses ayant des effets nocifs sur les poumons, toxiques ou même cancérigènes - précisément celles qui apparaissent en grandes quantités, notamment dans les processus de soudage MIG/MAG utilisés pour l’assemblage de pièces en métal. La demande croissante des dernières années a généré davantage de travaux de soudage. L'évolution de la société vers le premier fournisseur mondial de systèmes de nettoyage et de dégagement des zones de circulation ainsi que d'entretien des espaces verts a toutefois entraîné des exigences accrues en matière de protection sur le poste de travail. Aebi Schmidt voulait poursuivre cette belle histoire avec un personnel en bonne santé et satisfait. Car dans la compétition pour les meilleurs cerveaux, les arguments relatifs à la santé des employés jouent un rôle de plus en plus important. L'air pur dans les locaux fait partie de l'image de l'employeur : Dans la recherche d'un fournisseur d'aspiration, c'est la société KEMPER GmbH, originaire d'Allemagne voisine, qui a fini par s'imposer. « Principalement en raison de test positifs, des conseils et de l’accompagnement complet au cours de notre prise de décision », se souvient Koenderink.

Unités mobiles d'aspiration haute dépression pour une production flexible

Les exigences étaient clairement définies : un air dans l’atelier aussi pur que possible, en adéquation avec les besoins de la production. Ainsi, les systèmes de captage des substances dangereuses produites lors du soudage devaient, d'une part, extraire efficacement et, d'autre part, maintenir la flexibilité de la production. Un budget prédéfini a défini le cadre de l'investissement dans la santé et la protection sur les postes de travail. KEMPER a suivi ces directives dès le début et a élaboré un concept individuel de sécurité au travail pour Aebi Schmidt. Pour permettre d'éventuelles adaptations de l'agencement de l'atelier de soudure, le fabricant a fait appel à des unités d'aspiration mobiles. La société allemande a recommandé l'aspiration des fumées de soudage au moyen de systèmes haute dépression avec torches aspirantes. Ceci est dû aux avantages suivants : d'une part, la capture directe des fumées de soudure au point d’émission et d'autre part, le suivi forcé des éléments de captage pendant le soudage.

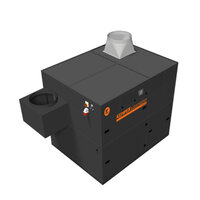

Le développement continu de ces systèmes les a rendus de plus en plus populaires, mais jusqu'à ce jour, leur réputation d'être difficiles à manipuler a persisté. Malgré le scepticisme initial, Aebi Schmidt a effectué un test complet. La prise de conscience a suivi après quelques jours seulement : En peu de temps, le système VacuFil 250 a extrait une telle quantité de fumée de soudage que le fabricant a été convaincu de sa qualité. Aebi Schmidt a commandé plusieurs unités à la fois (voir aussi : Info torche d'aspiration).

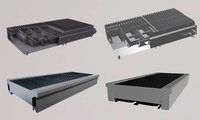

13 unités VacuFil 250 pour 26 postes de travail

Après la commande, KEMPER a livré très rapidement à l'entreprise néerlandaise un total de 13 systèmes d'aspiration haute pression VacuFil 250. Comme ils peuvent être couplés chacun à deux torches d'aspiration, les employés d'Aebi Schmidt sont en mesure de souder en toute sécurité sur 26 postes de travail simultanément. Les systèmes sont adaptés les uns aux autres en termes de puissance d'aspiration, de sorte que les fumées de soudage sont capturées de manière optimale sans détruire l'enveloppe de gaz de protection. Contrairement à d'autres systèmes d’extraction tels que les bras d'aspiration, les soudeurs emmènent automatiquement le système d'aspiration intégré à la torche. Grâce à une buse d'aspiration dans la torche, le système extrait de manière fiable les substances dangereuses au point d'émission. Cela permet à la fois à Aebi Schmidt une capacité de production élevée et un air pur dans l’atelier pour ses employés. Même avec une intensité de soudage élevée, les unités VacuFil-250 extraient de grandes quantités de fumée et de poussière en fonctionnement continu avec un débit maximal de 250 m³/h - et sans aucune perte de charge, même si deux employés soudent en même temps.

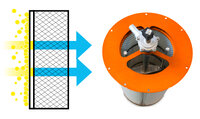

Grâce à la qualité de filtration particulièrement élevée des cartouches filtrantes spéciales en PTFEe KemTex® avec filtration en surface, les systèmes séparent en permanence plus de 99,9 % des particules de fumées de soudage captées. Même les particules inférieures à 0,1 µm n'ont aucune chance de s'échapper dans l'air du hall après leur capture. Autre point fort du processus de soudage : le nettoyage automatique du filtre. Les soudeurs n'ont donc pas à interrompre leur travail, mais au fur et à mesure que le filtre est saturé, les substances dangereuses pénètrent dans un récipient spécial à usage unique sur les appareils. Les récipients sont changés sans risque de contamination. Afin de gagner encore plus d'espace dans la production, Aebi Schmidt a suspendu certains systèmes à des positions pertinentes dans la production. En principe, l'entreprise conserve toutefois la possibilité de les déplacer à tout moment et de les utiliser de manière mobile sur le sol.

Ventilation supplémentaire du hall pour les robots de soudage

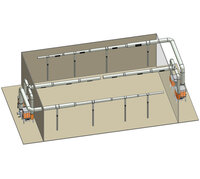

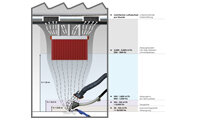

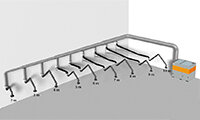

En ce qui concerne le concept de protection au poste de travail, Aebi Schmidt, en coopération avec KEMPER, a également installé un nouveau système de ventilation dans le hall qui capte les fumées émises lors des processus de soudage automatisés et assure ainsi également la protection des employés. KEMPER a installé une ventilation Push / Pull dans l’enceinte du robot de soudage. elle capte les fumées de soudage ascendantes à une hauteur d'environ quatre mètres au-dessus de l'équipement. D'un côté, des ouvertures d'aspiration spéciales capturent les substances dangereuses. Par l'intermédiaire d'un système de tuyauterie conçu individuellement en fonction des conditions de production chez Aebi Schmidt, ils atteignent le système de filtration central WeldFil installé à l'extérieur du hall.

Une fois que les particules dangereuses ont été séparées, le système renvoie l'air nettoyé vers la tuyauterie de sortie. Comme elles sont placées à quelques mètres des ouvertures d'admission, un flux d'air horizontal constant est créé et entraîne les fumées de soudage ascendantes en direction des ouvertures d'admission. En outre, des orifices de sortie situés au sol favorisent l’ascension naturelle des fumées de soudage. Grâce à la réinjection de l’air purifié et déjà chauffé, ce principe se distingue par son efficacité énergétique. Grâce à un distributeur à double sens, une partie de l'air peut également être évacuée vers l'extérieur - et en même temps, l'air frais est réintroduit de l'extérieur.

Grâce aux mesures complètes de protection au poste de travail, l'air dans l’atelier s'est amélioré durablement, selon Aebi Schmidt : « La technologie de purification de l’air sur les postes de soudage et dans l’enceinte du robot dépasse clairement nos attentes », déclare Koenderink. « Nos soudeurs sont très satisfaits de l'amélioration de la qualité de l'air. Nous sommes toujours étonnés de voir combien de substances nocives et dangereuses les systèmes capturent réellement lorsque nous changeons les bacs collecteurs de poussière. » En conséquence, dit-il, la prise de conscience de sa propre santé lors du soudage s'est considérablement accrue. Et après un premier passage aux nouveaux systèmes, même la manipulation des torches d'aspiration, qui avaient la réputation d'être encombrantes, est désormais très facile pour les soudeurs.

Si vous avez des questions, veuillez nous envoyer un e-mail ou nous contacter par téléphone au +33 0800911832

Rechercher sur Kemper.eu

Utilisez le champ de recherche ci-dessous pour rechercher des produits, services et informations sur Kemper.eu.

Fermer